美达王携手轻流 数字化赋能钢铁制品龙头,解锁精益生产管理新范式

在制造业转型升级的时代浪潮中,钢铁制品行业因其产业链长、工艺流程复杂、管理颗粒度要求高,其生产管理的精益化与数字化升级尤为迫切。作为行业龙头企业,美达王(Metal One)深谙此道,近年来通过与无代码平台轻流的深度合作,走出了一条独具特色的数字化精益生产管理之路,为传统制造业的智能化转型提供了富有启发性的“新招儿”。

一、挑战:传统管理模式的桎梏

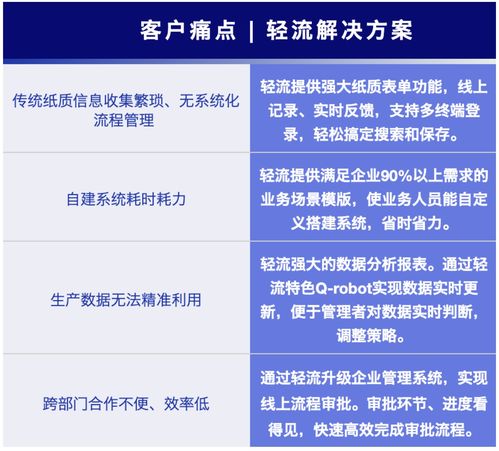

美达王在生产运营中曾面临诸多典型挑战:

- 信息孤岛林立:生产计划、物料管理、质量检验、设备维护等环节数据分散在不同系统或纸质表单中,流转慢,协同效率低。

- 过程管控粗放:依赖人工汇报和现场巡查,生产进度、异常情况反馈滞后,难以实现实时、精准的过程透明化管控。

- 持续改进乏力:问题追溯依赖经验,数据分析手段有限,难以系统性地沉淀最佳实践、量化改善效果,制约了精益生产的深入。

- 响应速度不足:市场变化快、客户需求多样化,传统的刚性生产管理系统难以快速调整流程以适应新的业务场景。

二、破局:轻流无代码平台构建数字化中枢

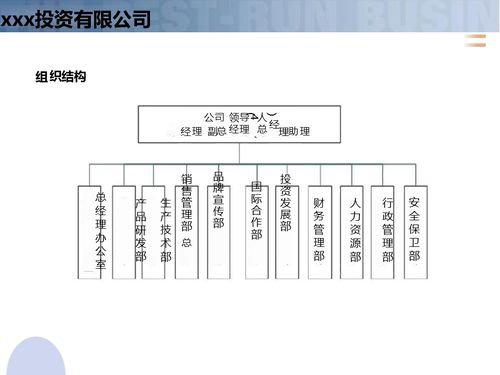

面对这些挑战,美达王选择引入轻流无代码开发平台,并非简单地替换原有系统,而是以其为核心构建灵活、敏捷的数字化管理“中枢神经系统”。其核心策略在于:

- 快速搭建,随需而变:利用轻流无需编写代码、可视化拖拽的方式,美达王的业务人员与技术部门紧密协作,快速构建了覆盖生产订单管理、物料追踪、质量巡检、设备点检保养、异常报警与处理等核心场景的数字化应用。当业务流程需要优化时,可迅速调整,实现了IT能力与业务需求的同步。

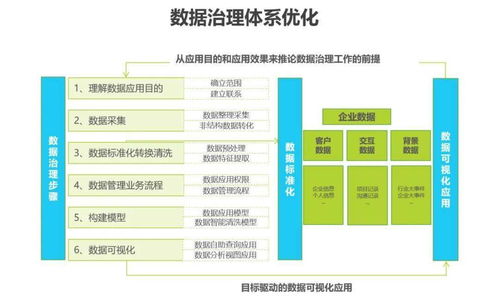

- 连接数据,打破孤岛:轻流充当了连接器角色,通过API等方式,与已有的ERP、MES等系统数据打通,将分散的生产信息汇聚到统一平台。生产状态、物料库存、质量数据得以实时同步与可视化呈现。

- 流程驱动,自动流转:将精益生产中的标准作业程序(SOP)固化为数字化流程。从订单下发到成品入库,每个环节的任务自动推送、审批自动流转、超时自动提醒,确保了流程的规范执行与高效协同。

- 移动化与现场化:通过轻流的移动端应用,现场操作员、质检员、班组长均可随时随地提交数据、接收指令、上报异常,实现了管理触角向生产一线的深度延伸,极大提升了现场响应速度。

三、成效:数字化精益生产的新面貌

通过轻流平台的深入应用,美达王的精益生产管理实现了质的飞跃:

- 生产全过程透明化:管理者可通过数字看板实时掌控生产进度、设备状态、质量合格率等关键指标,决策从“凭经验”转向“凭数据”。

- 异常响应智能化:建立标准化的异常事件上报与处理流程。一旦发生设备故障、质量偏差等问题,系统自动触发预警并分派任务,形成从发现、分析到解决、预防的闭环管理,大幅缩短停机与处理时间。

- 持续改进数据化:所有生产、质量、设备数据被结构化沉淀。通过轻流的数据分析报表功能,可以轻松进行趋势分析、瓶颈定位、根本原因追溯,为精益改善活动(如Kaizen)提供了扎实的数据基础,使改善效果可衡量、可复制。

- 运营成本与效率优化:减少了大量纸质单据和重复录入工作,降低了沟通成本与管理成本。流程的自动化与优化直接带来了生产效率的提升、在制品库存的减少以及交付周期的缩短。

- 组织能力提升:赋能一线员工参与流程优化,培养了团队的数字化思维和问题解决能力,形成了持续改善的文化氛围。

四、启示:企业管理咨询视角下的成功要素

美达王的案例,为制造业企业,特别是寻求数字化转型的龙头企业,提供了宝贵的管理咨询启示:

- 战略先行,业务驱动:数字化不是目的,而是实现战略目标(如精益生产、卓越运营)的手段。美达王的成功始于对精益管理目标的清晰界定,数字化方案紧密围绕业务痛点展开。

- 选择敏捷的技术平台:在VUCA时代,业务快速变化,能够快速响应、灵活调整的无代码/低代码平台成为企业构建数字化能力的利器,它降低了试错成本,加速了价值实现。

- “人”是转型的核心:成功的数字化不仅是技术的引入,更是组织流程的重塑与人员能力的升级。美达王注重业务与技术团队的融合,通过轻流这样的易用工具,让业务人员成为数字化建设的参与者乃至主导者。

- 构建持续迭代的生态系统:数字化精益管理不是一次性项目,而是一个持续优化、迭代的旅程。平台应能支持从单个场景突破到全链路协同,不断吸纳新的最佳实践。

###

美达王与轻流的合作,生动诠释了龙头企业如何利用先进的数字化工具,将经典的精益生产理念注入新的活力。它证明,通过构建一个灵活、敏捷、以流程和数据为核心的数字化管理平台,传统制造业不仅能有效破解管理顽疾,更能锻造出面向未来的核心竞争能力——即快速适应变化、持续优化改进的“数字精益”能力。这条路径,为众多正处于数字化转型深水区的制造企业照亮了前行的方向。

如若转载,请注明出处:http://www.seralore.com/product/52.html

更新时间:2026-02-25 06:59:15